요약 : (주)산원은 RT 3D스캐너를 통해 진행한 금형 역설계를 진행하였습니다.

전체 필드 3D 스캔을 활용하여 정밀도와 효율성을 높일 수 있었습니다.

산업: 금형 제조

사용된 3D 스캐너: 로봇 플랫폼 RT 3D스캐너

소프트웨어: Siemens NX, Imageware

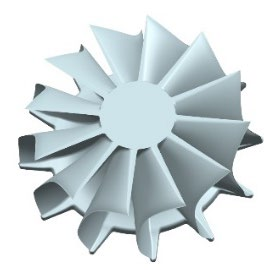

(주)산원은 중소형 항공기에 사용되는 임펠러를 설계 및 제작하는 전문업체입니다.

그들은 특히 항공우주 산업을 위한 글로벌 가공 전문가 중 하나이며,

고급 CNC를 사용하여 금형을 제작하기 위한 완벽한 서비스를 제공합니다.

주요 생산품은 터빈, 임펠러, 디스크 등이며 항공기 제조사가 위치한 여러 국가로 수출되고 있습니다.

주요 마스터 금형 중 하나를 새 것으로 교체해야 하는 산원(Sanwon Inc.)에서

새로운 내부 프로젝트가 시작되었습니다.

여러 번 사용하면 임펠러 금형에 손상과 미세한 균열이 발생하여 출력에 영향을 미칩니다.

새로운 금형 세트의 필요성은 중요하지만 원본 CAD를 사용하려면

높은 비용이 소요되는 중복 수정 프로세스가 필요합니다.

현재 금형은 출력 요구 사항을 충족시키기 위해 수많은 설계 수정 및 검증 프로세스를 거쳤습니다.

회사는 현재 사용되는 금형을 복제하는 것이 가장 빠르고 비용 효과적인 방법이라고 판단합니다.

임펠러의 높은 정밀도 요구 사항으로 인해 수동 측정을 사용하는 기존의 역설계 방법은

품질 표준 달성에 근접하지도 않습니다.

임펠러의 특성상 마스터 샘플의 복제를 위해서는 노화된 금형의 전체 현장에서 측정이 필요합니다.

(주)산원은 임펠러용 기존 금형을 디지털화하기 위해

RT 3D스캐너를 메인 3D 스캐너로 사용하기로 결정했습니다.

마스터 몰드의 조각 중 하나가 RT 3D스캐너로 정밀하게 자동 측정되었습니다.

또한 전용 로봇 플랫폼의 도움으로 조립된 전체 금형을 스캔하여

부품의 전반적인 적합성을 확인하기 위한 데이터를 얻을 수 있었습니다.

모든 스캐닝이 자동으로 수행되었기 때문에 엔지니어가 데이터를 얻는데 드는

작업 시간이 기존 방법에 비해 크게 단축되었습니다.

모든 스캐닝은 RT 3D스캐너의 자동화된 플랫폼을 사용하여 수행되었습니다.

임펠러 몰드의 블레이드 종류 중 하나를 스캔했으며 다음은 데이터를 보여줍니다.

금형의 대칭 구조로 인해 금형의 한 부분만 정밀하게 스캔하면 됩니다.

3D 스캔 데이터는 Siemens NX에서 역설계를 위한 주요 참조 데이터로 사용됩니다.

그 결과 마스터 몰드의 완전한 복제 CAD 파일이 생성됩니다.

조립된 전체 스캔 데이터를 이용하여 조립된 부품의 전체적인 적합성도 검증하였습니다.

일단 역설계 정보로 금형을 재현했습니다.

최종 케이스 임펠러가 생산되고 일련의 검증 과정을 거칩니다.

결과적인 편차 허용 오차는 측정 지점에서 평균 5미크론 요구 사항 내에 있었습니다.

금형 및 금형을 설계하고 제작하는 데는 많은 작업시간과 비용이 소요됩니다.

수많은 시행착오를 거친 후에야 최종 결과물을 대량 생산할 수 있습니다.

금형 복원을 위한 더 좋고 효율적인 솔루션을 찾는 것이 산원(Sanwon Inc.)의 주요 과제였습니다.

자동화된 플랫폼이 적용된 자동 3D 스캐너를 사용하면 기존 방법에 비해

작업 시간이 70% 단축되고 비용이 약 46% 절감됩니다.

.png)